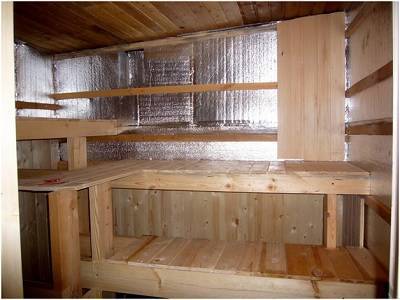

Утепление пола мансарды Для утепления пола используют различные теплоизоляторы. Материалы помещают между лагами или на черновой пол. Чтобы утеплить напольное покрытие плитами ДВП, сначала укладывается два слоя рубероида, а затем в два ряда...

СИСТЕМЫ ОТОПЛЕНИЯ

Все про утепление вашего дома, советы, лайфхаки, а также много всего другого.

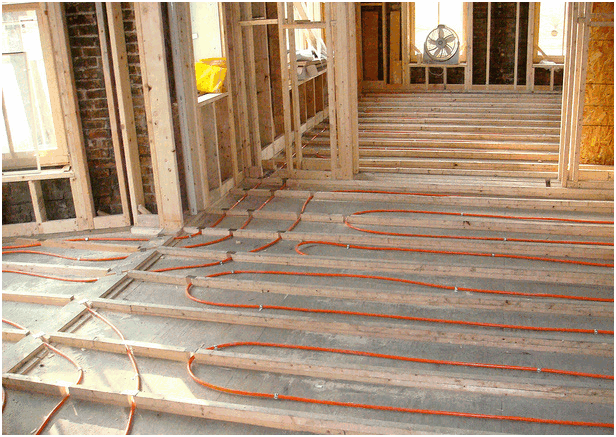

Какие существуют варианты настильной системы Среди существующих вариантов монтажа теплого пола без обустройства стяжки распространены два: полистирольная система; деревянная система. Каждый из предложенных вариантов имеет свои плюсы и минусы. В...