Поколения альтернативного горючего Культуры, из которых впоследствии производят биологическое топливо, делятся на несколько поколений. Первое В это поколения включены сельскохозяйственные культуры, имеющие в своем составе много крахмала, сахара и...

СИСТЕМЫ ОТОПЛЕНИЯ

Все про утепление вашего дома, советы, лайфхаки, а также много всего другого.

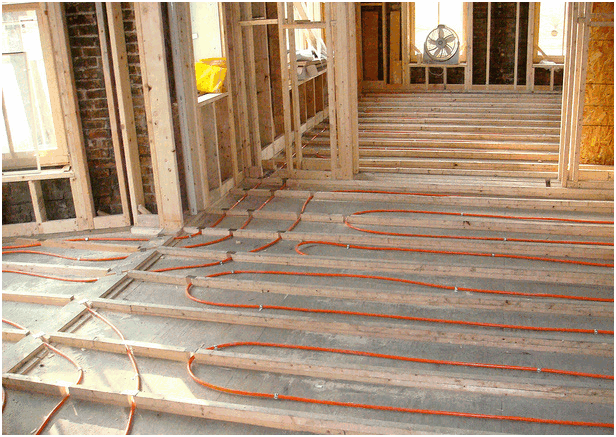

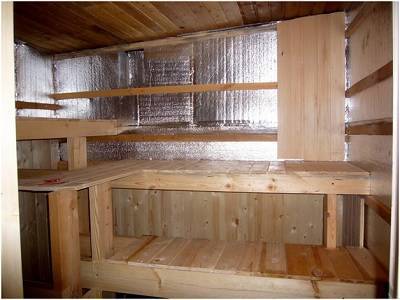

Утепление пола мансарды Для утепления пола используют различные теплоизоляторы. Материалы помещают между лагами или на черновой пол. Чтобы утеплить напольное покрытие плитами ДВП, сначала укладывается два слоя рубероида, а затем в два ряда...