Хорошие и недорогие масляные обогреватели В начальной категории собраны недорогие модели, имеющие от 5 до 7 секций и мощность в районе 1-1,5 кВт. Это в целом хватает для небольших жилых помещений, площадью от 10 до 15 квадратных метров...

СИСТЕМЫ ОТОПЛЕНИЯ

Все про утепление вашего дома, советы, лайфхаки, а также много всего другого.

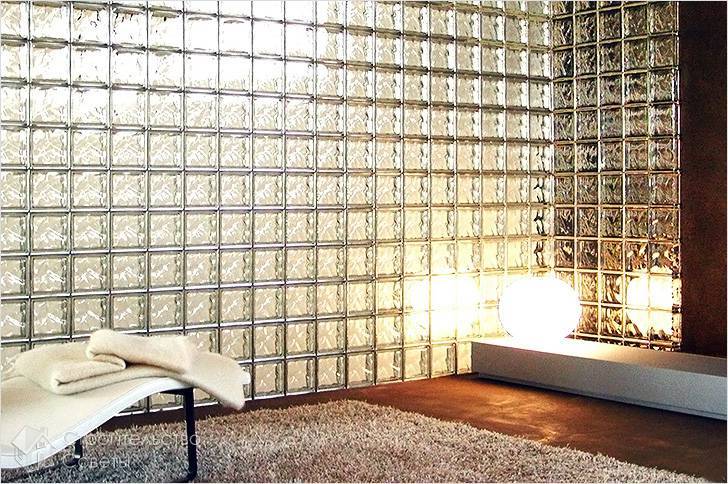

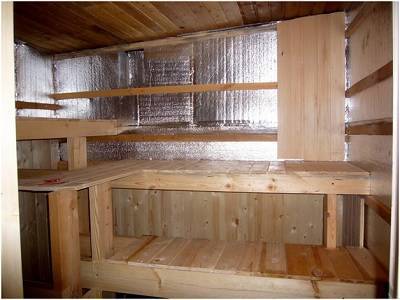

Утепление стен веранды Утепление веранды очень часто начинают именно с создания теплоизоляционного слоя на стенах. Работу в этом случае можно выполнить как изнутри, так и снаружи. Для утепления стен веранды могут подойти самые разные...