Специфика Изолона Изолон производится посредством вспенивания полиэтилена с мелкими ячейками и закрытыми порами Изолон на основе мелкоячеистого пенополиэтилена отличается высокими теплоизоляционными показателями и небольшим весом. Некоторые...

СИСТЕМЫ ОТОПЛЕНИЯ

Все про утепление вашего дома, советы, лайфхаки, а также много всего другого.

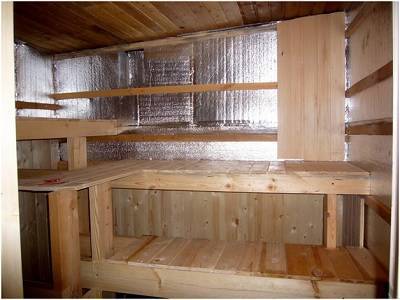

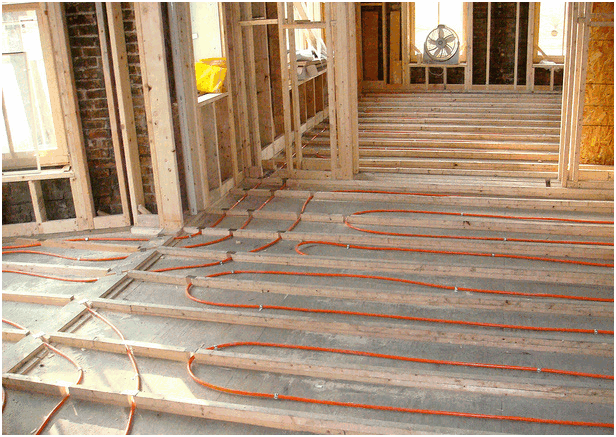

Способы утепления Работа по утеплению подвала или погреба практически не отличается от процесса утепления других помещений. Но, несмотря на это, она включает ряд тонкостей, которые значительно влияют на конечный результат. Так, для того чтобы...